MAPOWANIE KOROZJI

Korozja to proces stopniowego niszczenia materiałów, zachodzący między ich powierzchnią i środowiskiem.

Mapowanie korozji jest techniką, która odwzorowuje strukturę przestrzenną materiału i identyfikuje różnice grubości spowodowane korozją.

Typy korozji

Podstawowa klasyfikacja procesów korozji metali jest oparta na określeniu ich mechanizmu. Wyróżnia się:

- korozję chemiczną – zachodzącą w suchych gazach, w warunkach wykluczających możliwość kondensacji par na powierzchni metalu

- korozję elektrochemiczną – zachodzącą w środowiskach przewodzących prąd elektryczny, takich jak zawierająca elektrolity woda, ziemia, wilgotne gazy (metale zanurzone w elektrolicie lub powierzchniowe warstewki elektrolitów na korodującej powierzchni). Czynniki wpływające na szybkość korozji mogą mieć także charakter fizyczny (np. naprężenia wskutek obciążeń i odkształceń, promieniowanie)

Korozją nazywa się również niszczenie metali pod wpływem tarcia (korozja cierna) oraz kruchość wodorową (wodorowe zużycie metalu) – proces fizycznego lub równoczesnego fizycznego i chemicznego niszczenia struktury metalu, przez który dyfunduje wodór atomowy. Skutki takiej korozji nie są dostrzegalne na powierzchni konstrukcji.

Biorąc pod uwagę geometrię i lokalizację obszarów zmian korozyjnych oraz uwarunkowania zachodzących zjawisk można wyróżnić następujące podstawowe rodzaje korozji:

- korozja ogólna (równomierna), charakteryzuje się równomiernym ubytkiem materiału warstwy wierzchniej na skutek reakcji składników tworzywa metalicznego z agresywnymi składnikami środowiska. Ulegają jej materiały o niskiej odporności na korozję, np. stale zwykłej jakości oraz niestopowe i niskostopowe stale wyższej jakości w atmosferze i w wodzie, większość stopów metali w środowiskach kwaśnych,

- korozja międzykrystaliczna, przebiega wzdłuż granic ziaren. Jest rodzajem korozji szczególnie niebezpiecznym, ponieważ jej działanie jest niewidoczne (na powierzchni wyrobu brak produktów korozji), ale prowadzi do znacznego zmniejszenia wytrzymałości i plastyczności metalu. Korozja międzykrystaliczna występuje wówczas, gdy potencjał elektrochemiczny mikroobszarów przyległych do granic ziaren jest bardziej anodowy od potencjału mikroobszarów we wnętrzu ziaren i w związku z tym tworzą się ogniwa galwaniczne. Najczęściej spowodowane jest to wydzieleniem się na granicy ziaren faz międzymetalicznych, co pociąga za sobą zubożenie roztworu stałego przylegającego do granicy w jeden ze składników.

- korozja wżerowa (pitting), jest rodzajem korozji lokalnej. Występuje głównie na metalach w stanie pasywnym w środowiskach zawierających jony halogenkowe. Powstające wżery często są niewidoczne na etapie powstawania, ubytek masy w porównaniu z korozją ogólną jest niewielki, ale postępujące lokalne uszkodzenia mogą doprowadzić do zniszczenia w wyniku perforacji elementu.

- pękanie korozyjne,

- korozja wodorowa- wodór w postaci cząsteczkowej nie dyfunduje w sieć żelaza ze względu na rozmiar cząsteczki, ale może pozostawać w nieciągłościach materiału, na przykład w mikroporach, pęknięciach.

- korozja szczelinowa, zachodzi na skutek tworzenia się lokalnych ogniw galwanicznych w wyniku niejednakowego napowietrzenia pomiędzy roztworem w szczelinie a pozostałą objętością roztworu. Korozja szczelinowa zachodzi szczególnie dla stopów ulegających pasywacji. Jeśli element (skojarzenie dwóch elementów) posiadający szczelinę zanurzony zostanie w roztworze elektrolitu, w szczególności zawierającym chlorki, to w początkowym okresie zachodzą reakcje utleniania i redukcji na całej powierzchni, wewnątrz i na zewnątrz szczeliny. Gdy szczelina jest dostatecznie duża, dyfuzja tlenu do szczeliny jest wolniejsza niż usuwanie go z obszaru szczeliny w wyniku reakcji. Obszar szczeliny staje się uboższy w tlen, co zapoczątkowuje korozję.

- korozja gazowa (wysokotemperaturowa). Jeżeli tworzywo metaliczne zostanie poddane działaniu środowiska o właściwościach utleniających w podwyższonej temperaturze, wówczas powstają produkty reakcji, które w zależności od warunków i składu tworzywa mogą być lotne, ciekłe lub stałe. Produkty tworzą się przede wszystkim na powierzchni materiału jako zgorzelina, lecz w pewnych przypadkach proces utleniania może zachodzić równocześnie lub nawet wyłącznie w głębi tworzywa metalicznego, w wyniku dyfuzji utleniacza w głąb materiału (utlenianie wewnętrzne). Taki rodzaj korozji nazywany jest korozją gazową lub suchą, ponieważ w temperaturach w jakich zachodzi korozja nie następuje kondensacja wilgoci na powierzchni materiału. Substancjami gazowymi powodującymi korozję gazową są np.: tlen, para wodna, dwutlenek węgla, siarka gazowa, chlorowce.

Techniki mapowania korozji

Do mapowania korozji oferujemy naszym klientom techniki ultradźwiękowe i radiografię cyfrową.

Przy technikach ultradźwiękowych wykorzystuje się skanowanie z użyciem półautomatycznych skanerów lub ręczne z enkoderem. Wykonanie skanowania wiąże się z zapewnieniem odpowiedniego dostępu, w tym usunięciem izolacji, jeśli istnieje.

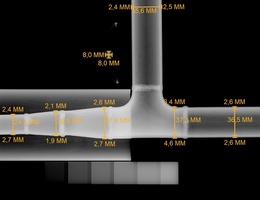

Mapowanie korozji metodą radiografii cyfrowej nie wymaga ściągania izolacji i wyłączania instalacji. Metoda ta pozwala na stworzenie precyzyjnej mapy korozji (ubytku w materiale) badanego obszaru. Stosuje się dwie techniki badania zgodne z PN-EN ISO 20769-2:2018-12 Badania nieniszczące -- Badania radiograficzne osadów korozyjnych w rurach za pomocą promieniowania X i gamma -- Część 2: Badanie przez dwie ścianki oraz PN-EN ISO 20769-1:2018-12 Badania nieniszczące -- Badania radiograficzne osadów korozyjnych w rurach za pomocą promieniowania X i gamma -- Część 1: Radiografia tangensowa.

Gdzie wykorzystuje się mapowanie korozji?

Mapowanie korozji wykonuje się wszędzie tam, gdzie jest podejrzenie wystąpienia zjawiska korozji. Jest często wykorzystywane w przemyśle naftowym, chemicznym, ciepłowniczym i gazownictwie do badania rurociągów, zbiorników ciśnieniowych, magazynowych i reaktorów. Wyniki mapowania korozji charakteryzują się wysoką powtarzalnością; ich zaletą jest możliwość śledzenia wzrostu nieciągłości lub stopnia korozji, zarówno dla całej powierzchni, jak i pojedynczych wżerów, dzięki porównaniu umiejscowienia i wielkości nieciągłości na dwóch skanach tego samego rejonu w różnym czasie.